Kako izbrati cevi iz steklenih vlaken: posebnosti proizvodnje in pregled vodilnih proizvajalcev

Zahvaljujoč kombinaciji pozitivnih lastnosti stekla in polimerov imajo cevi iz steklenih vlaken skoraj neomejene možnosti uporabe - od ureditve prezračevalnih kanalov do polaganja petrokemičnih poti.

V tem članku bomo obravnavali glavne značilnosti cevi iz steklenih vlaken, oznake, tehnologijo izdelave polimernih kompozitov in sestave vezivnih komponent, ki določajo obseg delovanja kompozita.

Predstavili bomo tudi pomembna merila izbire, pri čemer bomo pozornost namenili najboljšim proizvajalcem, saj pomembno vlogo pri kakovosti izdelkov igrajo tehnične zmogljivosti in ugled proizvajalca.

Vsebina članka:

Splošne značilnosti steklenih vlaken

Fiberglass je plastični material, ki vsebuje komponente iz steklenih vlaken in vezivno polnilo (termoplastični in duroplastični polimeri). Izdelki iz steklenih vlaken imajo poleg relativno nizke gostote dobre trdnostne lastnosti.

V zadnjih 30-40 letih se steklena vlakna pogosto uporabljajo za izdelavo cevovodov za različne namene.

Avtoceste združujejo lastnosti stekla in polimerov:

- Majhna teža. Povprečna teža steklenih vlaken je 1,1 g/cc. Za primerjavo, isti parameter za jeklo in baker je veliko višji - 7,8 oziroma 8,9. Zaradi svoje lahkosti so montažna dela in transport materiala lažji.

- Odpornost proti koroziji. Sestavine kompozita imajo nizko reaktivnost in zato niso podvržene elektrokemični koroziji in bakterijskemu razkroju. Ta kakovost je odločilen argument v prid steklenih vlaken za podzemna komunalna omrežja.

- Visoke mehanske lastnosti. Absolutna natezna trdnost kompozita je slabša od jekla, vendar je parameter specifične trdnosti bistveno boljši od termoplastičnih polimerov (PVC, HDPE).

- Odpornost na vremenske vplive. Mejno temperaturno območje (-60 °C..+80 °C), obdelava cevi z zaščitno plastjo gelcoata zagotavlja odpornost na UV žarke. Poleg tega je material odporen na veter (omejitev – 300 km/h). Nekateri proizvajalci trdijo, da so njihovi priključki za cevi potresno odporni.

- Požarna odpornost. Negorljivo steklo je glavna sestavina steklenih vlaken, zato je material težko vnetljiv. Pri gorenju se ne sprošča strupeni plin dioksin.

Steklena vlakna imajo nizko toplotno prevodnost, kar pojasnjuje njegove toplotnoizolacijske lastnosti.

Ko se notranje stene odrgnejo, postanejo vlakna izpostavljena in se odlomijo – delci lahko pridejo v transportni medij.

Tehnologije za izdelavo cevi iz steklenih vlaken

Fizikalne in mehanske lastnosti končnega izdelka so odvisne od proizvodne tehnike. Kompozitna armatura se proizvaja s štirimi različnimi metodami: ekstrudiranje, pultruzija, centrifugalno ulivanje in navijanje.

Tehnologija #1 - ekstrudiranje

Ekstrudiranje je tehnološki postopek, ki temelji na neprekinjenem stiskanju pastoznega ali visoko viskoznega materiala skozi oblikovalno orodje. Smola se zmeša z zdrobljenimi steklenimi vlakni in plastičnim trdilcem, nato pa se dovaja v ekstruder.

Visokozmogljiva ekstruzijska linija omogoča pridobivanje kompozitnih izdelkov brez okvirja po nizki ceni, vendar je povpraševanje po njej omejeno zaradi nizkih mehanskih lastnosti. Osnova polimerne matrice je polipropilen in polietilen.

Tehnologija #2 - pultruzija

Pultruzija je tehnologija za izdelavo dolgih kompozitnih elementov majhnega premera s konstantnim presekom. Pri prehodu skozi ogreto oblikovalno matrico (+140 °C) se deli iz materiala iz steklenih vlaken, impregniranega s termoreaktivno smolo, "izvlečejo".

Za razliko od ekstruzivnega procesa, kjer je odločilni vpliv pritisk, ima pri pultruzivni enoti to vlogo poteza.

Tehnološki proces:

- Vlaknene niti iz kolutov se dovajajo v polimerno kopel, kjer so impregnirane s termoplastičnimi smolami.

- Obdelana vlakna gredo skozi enoto za predoblikovanje - niti se poravnajo in prevzamejo želeno obliko.

- Neutrjen polimer vstopi v matrico. Z uporabo več grelnikov se ustvari optimalen način polimerizacije in izbere hitrost vlečenja.

Strjen izdelek potegne vlečeni stroj in razžaga na segmente.

Posebnosti tehnologije pultruzije:

- polimeri, ki jih je mogoče predelati — epoksi, poliestrske smole, vinili;

- hitrost risanja — uporaba inovativnih optimiziranih "pultruzijskih" polimerov omogoča pospešitev raztezanja na 4-6 m/min. (standardno – 2-3 m/min.);

- zagon delovnega območja: najmanj – 3,05*1 m (vlečna sila do 5,5 t), največja – 1,27*3,05 m (vlečna sila – 18 t).

Rezultat je cev s popolnoma gladkimi zunanjimi in notranjimi stenami, visoko trdnostnimi lastnostmi.

Slabosti metode se ne nanašajo na kakovost začetnega izdelka, temveč na samo tehnologijo.Argumenti proti: visoki stroški in trajanje proizvodnega procesa, nezmožnost izdelave cevi velikega premera, zasnovanih za znatne obremenitve.

Tehnologija #3 - centrifugalno litje

švicarsko podjetje Hobas razvil in patentiral tehniko centrifugalne formacije. V tem primeru se proizvodnja izvaja od zunanje stene cevi do notranje stene z uporabo rotacijskega kalupa. Cevovod vsebuje: zdrobljene steklene niti, pesek in poliestrske smole.

Surovine se dovajajo v vrtljivo matrico - oblikuje se struktura zunanje površine cevovoda. Med proizvodnjo se v tekočo smolo vmešajo trdne komponente, polnilo in steklena vlakna - pod vplivom katalizatorja pride do polimerizacije hitreje.

Dodatne prednosti:

- visoka natančnost dimenzij začetnega izdelka (notranji prerez vrtljivega kalupa ustreza zunanjemu premeru končnega izdelka);

- možnost vlivanja stene katere koli debeline;

- visoka obročasta togost polimernega kompozita;

- pridobitev gladke površine zunaj in znotraj cevnih priključkov.

Pomanjkljivost centrifugalne proizvodnje cevi iz steklenih vlaken je energetska intenzivnost in visoka cena končnega izdelka.

Tehnologija #4 - progresivno navijanje

Najbolj priljubljena tehnika je neprekinjeno navijanje. Cev je ustvarjena z menjavanjem trna s steklenimi vlakni in polimeri s postopki hlajenja. Proizvodna metoda ima več podvrst.

Tehnologija spiralnega obroča

Zlagalnik vlaken je poseben obroč, po obodu katerega so matrice z navoji.

Delovni element se nenehno premika vzdolž osi gibljivega okvirja in razporeja vlakna vzdolž vijačnih linij.

Glavne prednosti metode:

- enakomerna trdnost po celotni površini avtoceste;

- odlična toleranca na natezne obremenitve - razpoke so izključene;

- ustvarjanje izdelkov različnih premerov in presekov s kompleksnimi konfiguracijami.

Ta tehnika omogoča pridobivanje cevi visoke trdnosti, ki so zasnovane za delovanje pod visokim pritiskom (inženirska omrežja črpalk in kompresorjev).

Spiralno navijanje traku

Tehnika je podobna prejšnji, razlika je v tem, da zlagalnik dovaja ozek trak vlaken. Gosto ojačitveno plast dosežemo s povečanjem števila prehodov.

Proizvodnja vključuje cenejšo opremo kot metoda spiralnega obroča, vendar ima "tračno" navijanje nekaj pomembnih pomanjkljivosti:

- omejena zmogljivost;

- Ohlapno polaganje vlaken zmanjša trdnost cevovoda.

Metoda spiralnega traku je pomembna za izdelavo cevnih fitingov pod nizkim, zmernim pritiskom.

Vzdolžno-prečna metoda

Izvaja se neprekinjeno navijanje - zlagalnik istočasno polaga vzdolžna in prečna vlakna. Povratnega gibanja ni.

Značilnosti metode:

- uporablja se predvsem pri izdelavi cevi s presekom do 75 mm;

- obstaja možnost napenjanja aksialnih niti, zaradi česar se doseže trdnost, kot pri spiralni metodi.

Vzdolžno-prečna tehnologija je zelo produktivna. Stroji vam omogočajo spreminjanje razmerja aksialne in obročne ojačitve v širokem razponu.

Prečnoslojna prečno vzdolžna tehnologija

Razvoj harkovskih inženirjev je v povpraševanju med domačimi proizvajalci. S poševnim navijanjem zlagalnik ustvari "tančico", sestavljeno iz snopa povezovalnih niti. Trak se dovaja na okvir pod rahlim kotom, ki se prekriva s prejšnjim obratom - oblikuje se obročna ojačitev.

Po končani obdelavi celotnega trna vlakna valjamo z valji - odstranimo preostale vezivne polimere in stisnemo ojačitveni premaz.

Značilnosti poševnega narebričevanja:

- gostota steklenih vlaken;

- neomejen premer proizvedenih cevi;

- visoke dielektrične lastnosti zaradi odsotnosti neprekinjene ojačitve vzdolž osi.

Modul elastičnosti "navzkrižnega" steklenega vlakna je slabši od modula drugih tehnik. Zaradi nevarnosti vmesnih razpok metode ni mogoče uporabiti pri ustvarjanju cevovodov pod visokim pritiskom.

Parametri za izbiro cevi iz steklenih vlaken

Izbira steklenih kompozitnih cevi temelji na naslednjih kriterijih: togost in konstrukcijski tlak, vrsta povezovalne komponente, oblikovne značilnosti sten in način povezave.Pomembni parametri so navedeni v spremnih dokumentih in na vsaki cevi - skrajšane oznake.

Ocena trdote in tlaka

Trdnost steklenih vlaken določa sposobnost materiala, da prenese zunanje obremenitve (težko tal, promet) in pritisk na stene od znotraj. Po standardizaciji ISO so cevni nastavki razvrščeni v več razredov togosti (SN).

Stopnja togosti se poveča, ko se poveča debelina stene cevovoda iz steklenih vlaken.

Razvrstitev po nazivnem tlaku (PN) prikazuje gradacijo izdelkov glede na varen tlak tekočine pri temperaturi +20 ° C v celotni življenjski dobi (približno 50 let). Merska enota za PN je MPa.

Nekateri proizvajalci, kot je Hobas, navajajo kombinirane karakteristike za dva parametra (tlak in trdota) z ulomkom. Cevi z delovnim tlakom 0,4 MPa (razred PN - 4) s stopnjo trdote (SN) 2500 Pa bodo imele oznako - 4/2500.

Vrsta vezivnega materiala

Delovne lastnosti cevi so v veliki meri odvisne od vrste veziva. V večini primerov se uporabljajo poliestrski ali epoksi dodatki.

Lastnosti PEF veziv

Stene so oblikovane iz termoreaktivnih poliestrskih smol, ojačanih s steklenimi vlakni in dodatki peska.

Uporabljeni polimeri imajo pomembne lastnosti:

- nizka toksičnost;

- strjevanje pri sobni temperaturi;

- zanesljiv oprijem na steklena vlakna;

- kemična inertnost.

Kompozitne cevi s polimeri PEF niso podvržene koroziji in agresivnim okoljem.

Značilnosti epoksi smole

Vezivo daje materialu večjo trdnost. Temperaturna meja kompozitov z epoksidi je do +130 °C, najvišji tlak je 240 atmosfer.

Dodatna prednost je skoraj nična toplotna prevodnost, zato sestavljeni vodi ne potrebujejo dodatne toplotne izolacije.

Oblikovanje sten iz kompozitnih cevi

Po zasnovi jih delimo na: eno-, dvo- in troslojne cevi iz steklenih vlaken.

Značilnosti enoslojnih izdelkov

Cevi nimajo zaščitne obloge, zaradi česar so poceni. Značilnosti cevnih priključkov: nezmožnost uporabe v regijah s težkim terenom in ostrim podnebjem.

Tudi ti izdelki zahtevajo skrbno namestitev - kopanje velikega jarka, ureditev peščene "blazine". Toda stroški inštalacijskih del se zaradi tega povečajo.

Značilnosti dvoslojnih cevi

Izdelki so od znotraj obloženi s filmsko prevleko - polietilen visoke gostote. Zaščita poveča kemično odpornost in izboljša tesnost napeljave pri zunanjih obremenitvah.

Vendar je delovanje ventilov v naftnih industrijskih cevovodih razkrilo slabosti dvoslojnih modifikacij:

- nezadostna oprijemljivost med strukturno plastjo in oblogo - kršitev trdnosti sten;

- poslabšanje elastičnosti zaščitne folije pri temperaturah pod ničlo.

Pri transportu medija, ki vsebuje plin, se lahko obloga odlušči.

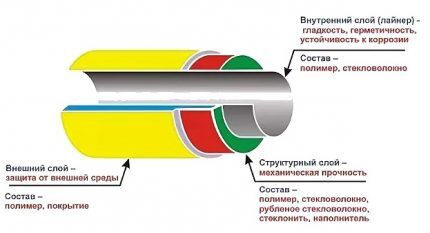

Parametri troslojne cevi

Struktura cevi iz steklenih vlaken:

- Zunanja polimerna plast (debelina 1-3 mm) – povečana mehanska in kemična odpornost.

- Strukturni sloj – strukturni sloj, ki je odgovoren za trdnost izdelka.

- Podloga (debelina 3-6 mm) – notranja lupina iz steklenih vlaken.

Notranja plast zagotavlja gladkost, tesnost in blaži ciklična nihanja notranjega pritiska.

Način spajanja cevi iz steklenih vlaken

Glede na način povezave je obseg kompozitnih cevnih fitingov razdeljen v 4 skupine.

Skupina št. 1 - vtičnica-čep

Elastična gumijasta tesnila so nameščena v recipročne utore na končnih koncih cevi. Sedežni obroči so oblikovani z uporabo elektronsko krmiljene opreme, ki zagotavlja natančno namestitev in dimenzije.

Skupina št. 2 - zvonec s tesnilom in zamaškom

Pri gradnji nadzemnega cevovoda je potrebno kompenzirati vpliv osnih sil na cevovod. V ta namen je poleg tesnila nameščen zamašek.Element je izdelan iz kovinskega kabla, polivinilklorida ali poliamida.

Skupina št. 3 - prirobnični priključek

Spajanje kompozitnega cevovoda z oblikovanimi fitingi ali kovinskimi cevmi. Priključne mere prirobnic iz steklenih vlaken so regulirane GOST 12815-80.

Skupina št. 4 - lepilna fiksacija

Metoda trajne povezave - na konce se nanese sestava ojačitvenih steklenih materialov z dodatkom "hladne" poliestrske komponente. Metoda zagotavlja trdnost in tesnost linije.

Označevanje zaščitne notranje plasti

Metoda izdelave cevnih izdelkov omogoča izdelavo izdelkov z različnimi sestavami notranjega sloja, ki določa odpornost cevovoda na transportni medij.

Domači proizvajalci za zaščitne premaze uporabljajo naslednje oznake.

Črkovna oznaka odraža dovoljeno področje uporabe:

- A – transport tekočine z abrazivi;

- p – dobava in odvod hladne vode, vključno s pitno vodo;

- X – uporaba v kemično agresivnih plinskih in tekočih okoljih je dovoljena;

- G – sistemi za oskrbo s toplo vodo (omejitev 75 °C);

- Z – druge tekočine, vključno s tistimi z visoko kislostjo.

Zaščitni premaz se nanese v sloju do 3 mm.

Pregled izdelkov vodilnih proizvajalcev

Med različnimi predstavljenimi izdelki so ugledne blagovne znamke z dolgoletnim pozitivnim ugledom. Sem spadajo izdelki naslednjih podjetij: Hobas (Švica), Steklokompozit (Rusija), Amiantit (koncern iz Savdske Arabije s proizvodnimi obrati v Nemčiji, Španiji, na Poljskem), Ameron International (ZDA).

Mladi in obetavni proizvajalci kompozitnih cevi iz steklenih vlaken: Poliek (Rusija), Arpipe (Rusija) in Fiberglass Pipe Plant (Rusija).

Proizvajalec #1 - Blagovna znamka HOBAS

Tovarne blagovne znamke se nahajajo v ZDA in številnih evropskih državah. Izdelki skupine Hobas so si zaradi odlične kakovosti prislužili svetovno priznanje. Cevi GRT s poliestrskim vezivom so izdelane s tehnologijo centrifugalnega litja iz steklenih vlaken in nenasičenih poliestrskih smol.

Lastnosti kompozitnih cevi Hobas:

- premer - 150-2900 mm;

- Razred trdote SN - 630-10.000;

- PN nivo tlaka - 1-25 (PN1 - netlačni cevovod);

- prisotnost notranje obloge proti koroziji;

- odpornost na kisla okolja v širokem območju pH.

Vzpostavljena je proizvodnja oblikovanih delov: kolen, adapterjev, prirobničnih cevi in T-cev.

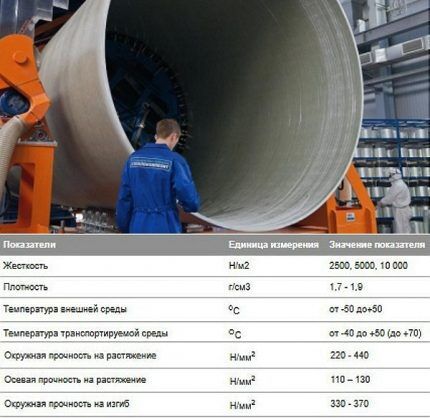

Proizvajalec #2 - podjetje Steklokompozit

Podjetje Steklokompozit je postavilo linijo za proizvodnjo cevi iz steklenih vlaken Flowtech, tehnika proizvodnje je neprekinjeno navijanje.

Uporablja se oprema z dvojnim dovajanjem smolnatih snovi.Za polaganje notranjega sloja se uporabljajo visokotehnološke smole, na strukturni sloj pa se nanesejo cenejši sestavki. Tehnika vam omogoča racionalizacijo porabe materiala in zmanjšanje stroškov izdelkov.

Proizvajalec št. 3 - blagovna znamka Amiantit

Glavne sestavine cevi Amiantit Flowtite so: steklena vlakna, poliestrska smola, pesek. Uporabljena tehnika je neprekinjeno navijanje, ki zagotavlja ustvarjanje večplastnega cevovoda.

Struktura steklenih vlaken vključuje šest plasti:

- zunanje navijanje iz netkanega traku;

- sloj moči – sesekljana steklena vlakna + smola;

- srednji sloj – steklena vlakna + pesek + poliestrska smola;

- moč ponovnega sloja;

- obloge iz steklenih niti in smole;

- zaščitni premaz iz netkanih steklenih vlaken.

Izvedene študije so pokazale visoko abrazivno odpornost - v 100 tisoč ciklih obdelave gramoza je izguba zaščitnega premaza znašala 0,34 mm.

Proizvajalec št. 4 - podjetje Poliek

Poliek LLC proizvaja različne modifikacije cevnih izdelkov Fpipes iz steklenih vlaken. Tehnika izdelave (kontinuirano poševno vzdolžno-prečno navijanje) omogoča izdelavo troslojnih cevi do premera 130 cm.

Polimerni kompozitni materiali se uporabljajo pri izdelavi ohišnih cevi, povezav stebrov za dviganje vode, cevovodov za oskrbo z vodo in ogrevalnih sistemov.

Poleg cevi iz steklenih vlaken trg ponuja številne izdelke iz drugih materialov - jekla, bakra, polipropilena, kovinske plastike, polietilena itd. Ki se zaradi svoje dostopnejše cene aktivno uporabljajo na različnih področjih domače uporabe - namestitev ogrevalnih sistemov, oskrba z vodo, kanalizacija, prezračevanje itd.

Z lastnostmi cevi iz različnih materialov se lahko seznanite v naših naslednjih člankih:

- Kovinsko-plastične cevi: vrste, tehnične lastnosti, značilnosti namestitve

- Polipropilenske cevi in fitingi: vrste PP izdelkov za montažo cevovodov in metode povezovanja

- Plastične prezračevalne cevi za nape: vrste, njihove značilnosti, uporaba

- Bakrene cevi in fitingi: vrste, oznake, značilnosti razporeditve bakrenih cevovodov

- Jeklene cevi: vrste, obseg, pregled tehničnih lastnosti in nianse namestitve

Zaključki in uporaben video na to temo

Tehnologija izdelave in izvedljivost uporabe cevi iz steklenih vlaken:

Primerjava neprekinjenih in periodičnih tehnik navijanja vlaken:

V zasebni stanovanjski gradnji se cevi iz steklenih vlaken uporabljajo precej redko. Glavni razlog so visoki stroški v primerjavi s plastičnimi kolegi. V industrijski sferi pa je kakovost kompozita cenjena in dotrajane kovinske cevi množično zamenjujejo s steklenimi..

Imate po branju našega članka še vedno vprašanja? Vprašajte jih v bloku komentarjev - naši strokovnjaki bodo poskušali dati izčrpen odgovor.

Ali morda želite predstavljeno gradivo dopolniti z ustreznimi podatki ali primeri iz osebnih izkušenj? Pod tem člankom napišite svoje mnenje.

Nekoč sem izbral napačne steklene cevi za vodovod in težave so mi seveda povzročile veliko. Pritoževali so se nad delci nečesa neznanega v vodi, vendar so nenehno tekli.

Ali je kdo uporabljal izdelke (cevi iz steklenih vlaken) tega obrata? — https://ntt.su

Kaj lahko rečete o kakovosti?

Članek vsebuje veliko netočnosti tako glede metod kot končnih karakteristik. Upam, da jih avtor ni namenoma dovolil