Stiskalnica za gorivne brikete: možnosti za izdelavo naprav za stiskanje žagovine z lastnimi rokami

Ogrevanje z žagovino ali ostružki je običajna stvar za prebivalce naše države, izposojena iz evropskih držav.Njihova priljubljenost je posledica nizkih stroškov surovin in dobre specifične kalorične vrednosti pri zgorevanju. Z ustvarjanjem domače stiskalnice za brikete lahko dobite kakovostno gorivo za skoraj nič.

Povedali vam bomo, kako narediti preprost in poceni stroj za proizvodnjo briketiranega goriva. Članek, ki ga predlagamo, prikazuje dizajn in daje nasvete za montažo. Podana je proizvodna tehnologija in zahteve za začetni lesni material.

Vsebina članka:

Tehnologija izdelave briketov

Proizvodnja peletov in briketov iz lesnih odpadkov s stiskanjem je že dolgo uveljavljen proces. Zato vam pri izdelavi domačega stroja za pridobivanje visokokakovostnega "evropskega drva" ni treba ničesar izumljati, lahko pa uporabite obstoječ razvoj.

Opis fizike procesa

Uporaba sipkega lesnega materiala za ogrevanje najde svojo uporabo v majhnih kotlovnicah in pečeh. Žagovina zagotavlja enako energijo kot les s podobno maso in vsebnostjo vlage, vendar njeno shranjevanje v naravnem stanju ustvarja umazanijo in prah. Zato takšne odpadke stisnemo v brikete različnih oblik.

Z nekaj predpostavkami lahko trdimo, da je les sestavljen iz vlaken (celuloze) in njenega veziva – lignina. Vsak kos žagovine in ostružkov ohrani svojo celovitost zahvaljujoč temu polimeru. Da bi vzpostavili močne povezave med posameznimi deli, jih je treba tudi zlepiti.

Med stiskanjem se na žagovino izvaja močan pritisk, zaradi česar se iz nje sprosti lignin in drži material skupaj v kalupu. Ta vez seveda ni tako močna kot pri masivnem lesu, je pa dovolj, da nastali briket ne razpade.

Količina lignina v lesu glede na suho maso je odvisna od drevesne vrste:

- jelka: 30 %;

- bor: 27 %;

- smreka: 27 %;

- trepetlika: 22 %;

- breza: 19 %.

Višji kot je odstotek vsebnosti lignina, manjši pritisk je potreben za njegovo sprostitev. Zato je lažje samostojno proizvajati brikete na osnovi žagovine iz jelke kot iz breze.

Poleg klasične proizvodne stiskalnice goriva v razsutem stanju Obstaja tudi ekstruzijski stroj. Bistvo njegovega delovanja je, da pod delovanjem vijaka snov prehaja skozi postopoma zoženi kanal.

To ustvarja zelo visok pritisk. Vendar pa je izvajanje te možnosti doma zapleteno in zahteva posebno znanje, zato je bolje, da se osredotočite na modele s kalupom.

Uporaba lepila

V industrijski proizvodnji stisnjenega goriva se uporabljajo stroji za ustvarjanje tlaka v območju od 500 do 3000 atm. Nekateri proizvajalci (na primer nemško podjetje RUF) tvorijo briket s kombinacijo stiskanja s silo 2000 atm. in segrevanjem surovine na temperaturo 150°C. Gostota takih izdelkov doseže 1,2 kg / dm3.

Če z lastnimi rokami naredite stiskalnico za brikete iz odpadnega materiala, ne boste mogli doseči takšnih lastnosti. Zato bodo izdelki zagotovo imeli manjšo gostoto in bodo bolj nagnjeni k drobljenju.

Kompenzira nezadostno sproščanje lignina in doseže večjo trdnost briketi iz žagovine mogoče z dodajanjem lepila drugega proizvajalca, kot je:

- Gnojnica. Potreben masni delež tega veziva, raztopljenega v vodi, je od 5 do 10% celotne mase.

- Mokra valovita lepenka.

- Najcenejše lepilo za tapete, razredčeno v vodi.

Odstotek valovitega kartona ali lepila se določi eksperimentalno, saj je odvisen od velikosti žagovine, njene vlažnosti in tlaka, ki nastane v kalupu.

Zahteve za uporabljene surovine

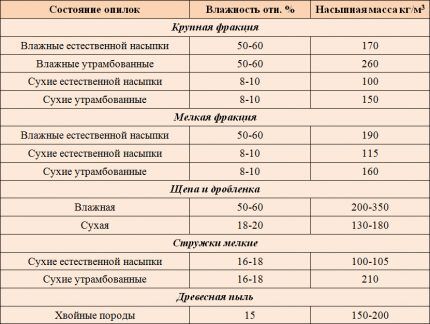

Tudi pri uporabi industrijske opreme je težko dobiti kakovostne brikete ali pelete iz lesnih odpadkov, če je njihova debelina večja od 4 mm. Velikost materiala za domače naprave mora biti manjša. To je posledica nižjega tlaka in pomanjkanja segrevanja surovine.

V idealnem primeru premer žagovine in debelina sekancev ne sme biti večja od 2 mm. Tem parametrom ustreza velika večina lesnih odpadkov.

Vendar pa so časi, ko so surovine zamašene z majhnimi vejami, lesnimi sekanci ali ostanki (kosi lubja). Nato je treba pred stiskanjem, da dobimo homogeno maso, izvesti predhodno pripravo - material zdrobiti tako, da ga spustimo skozi drobilnik.

Da bi dosegli dobro gostoto briketov, se morate izogibati surovin, zamašenih s travo, peskom ali zemljo. Talno-vegetativni sloj, za razliko od gline, nima adstringentnih lastnosti, zato se stisnjen izdelek zlahka drobi.

Prav tako morate upoštevati odstotno razmerje količine lubja - ne sme biti večje od 5%. Tega je nemogoče izmeriti, vendar je vizualno žagovina s precejšnjim odstopanjem videti temnejša. Žagovina mora biti suha. Povečana vlažnost povzroči večjo ohlapnost briketa in zmanjšanje njegove specifične kalorične vrednosti.

Poleti lahko surovine sušite na soncu ali v prezračevanem prostoru. Pozimi je treba sušenje izvajati na verandi ali drugem pomožnem prostoru z rahlo pozitivno temperaturo. Za intenzivnejše izhlapevanje lahko uporabite prisilno prezračevanje.

Če je tlak v domači stiskalnici za izdelavo briketov iz žagovine nezadosten za sprostitev lignina, se surovine ne posušijo, temveč namočijo v vodi skupaj z dodatnim pritrdilnim sredstvom. V tem primeru se doseže boljša homogenost med mešanjem, odvečna vlaga pa se odstrani med stiskanjem.

Osnovni elementi tiska

Glavni elementi navadne stiskalnice so kalup (kozarec, v katerega se namesti razsuta snov), bat in mehanizem za ustvarjanje tlaka. Ni jih težko izdelati sam, saj so tipični za aparate za briketiranje.

Naprava za kalupe

Kozarec, v katerega se vlije žagovina ali oblanci, se imenuje kalup ali komora.Parametri briketa bodo odvisni od njegove geometrije.

Običajno je komora izdelana iz ostankov okrogle ali oblikovane jeklene cevi. Podnožje bata, ki vstopa v steklo, je izrezano iz debelostenske (vsaj 3 mm debele) plošče.

Pri izdelavi kalupa morate upoštevati razmerje naslednjih količin:

- površina prečnega prereza kalupa (s, cm2);

- pritisk na bat (u, kgf);

- specifični pritisk na surovine (p, kgf/cm2).

Te količine so povezane z razmerjem:

p=u/s

Briketi z dodatnim vezivom dobro držijo obliko, če so oblikovani pri specifičnem tlaku nad 150 atm. (1 atm. ≈ 1 kgf/cm2). Na podlagi možnosti sile, ki jo ustvari bat, se izračuna površina prečnega prereza komore.

Na primer, če obstaja 10-tonska hidravlična dvigalka, potem:

s < u / str = 10000 / 150 = 67 cm2.

Za takšne pogoje je primerna profilna kvadratna cev s stransko dolžino 80 mm ali okrogla cev z nazivnim premerom do 90 mm.

Dolžina nastalega briketa (l) odvisno od višine kalupa (h), gostota surovin v prvotno suhem (q1) in briketiran (q2) pogoj:

l = h * (q1 /q2)

Poleg tega lahko po prvem stiskanju sekance ponovno nalijete v kozarec in ponovite postopek. Na ta način lahko dosežete dolžino nastalega izdelka skoraj do višine stiskalne komore.

Med stiskanjem žagovine se iz briketa sprošča vlaga. Da lahko prosto pride ven, je komora perforirana z majhnimi, a pogosto razmaknjenimi luknjami.

Ko je briket oblikovan, ga je treba odstraniti iz kalupa. Uporaba vzmeti in lažnega dna, kot se pogosto priporoča na internetu, je nepraktična. Visok pritisk popolnoma stisne vzmet, zato se sčasoma njena oblika popači in izgubi svoje lastnosti.

Zato morate narediti snemljivo dno kalupa in iztisniti briket ali zgraditi zložljivo steklo. V drugem primeru mu boste morali narediti dodatno srajco iz palice.

Razpoložljive metode ustvarjanja pritiska

Obstajajo trije pogosti načini za doseganje tlaka, ki so zelo primerni za domačo stiskalnico za brikete: uporaba vzvoda, hidravlične dvigalke ali vijaka. Vsak od njih je dober na svoj način in njihovo izvajanje v praksi ni zelo težko.

Uporaba mišične moči in vzvoda

Običajno se kot vzvod uporablja kovinska cev. Ne sme se upogniti pod vplivom človeške mišične sile. Primerna je na primer ojačana vodovodna cev s premerom 40 ali 50 mm z debelino stene 4 - 4,5 mm.

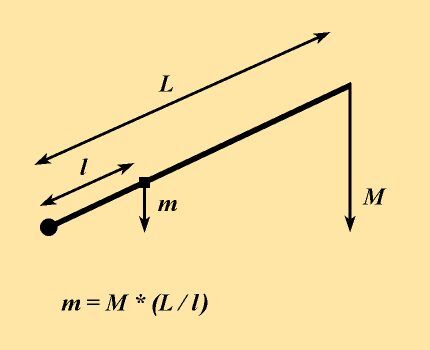

Dolžina vzvoda in razdalja od oporne točke do povezave z batom ni izbrana le glede na doseganje želenega tlaka. Drug pomemben parameter je globina potopitve bata v steklo (h, cm).

Izračuna se po formuli:

h = R * (l / L)

Tukaj je R (cm) višina, na katero bo padel konec vzvoda.

Priporočljivo je izdelati strukturo tako, da je globina potopitve bata zadostna za oblikovanje briketa brez ponovnega stiskanja s predhodnim dodajanjem materiala. To bo močno povečalo stopnjo proizvodnje.

Zahtevano globino potopitve bata (h, cm) je mogoče izračunati ob poznavanju začetne suhe (q1) in briketiran (q2) gostota surovin in višina stekla (H):

h = H * (1 – q1 /q2)

Če iz nekega razloga pride do napake (običajno zaradi nepravilne določitve začetne gostote surovine) in globina potopitve bata ni dovolj za zagotavljanje zahtevane trdote izdelku, potem ni treba prebaviti celotno strukturo.

Lahko zmanjšate višino kozarca ali pa z dodajanjem žagovine stisnete en briket v dveh ali treh prehodih.

Uporaba hidravlične dvigalke

Za ustvarjanje močnega pritiska se uporabljajo hidravlične naprave, kot so običajne dvigalke za steklenice. Praviloma so v gospodinjstvu, kjer je avto ali druga oprema, takšne hidravlične enote na voljo, vendar je njihova nosilnost lahko nezadostna.

Jacki so poceni. Tako je modele, zasnovane za 30-40 ton, mogoče kupiti za manj kot 5 tisoč rubljev. In s takšnimi kazalniki je že mogoče dobiti brikete velikega prereza ali več (3-5) kopij redne velikosti naenkrat.

Za istočasno proizvodnjo več briketov je potrebno število kalupov postavljenih v vrsto. Srednji gibljivi okvir mora biti močan, da se sčasoma ne upogne. Najbolje je izdelati iz I-žarka ali profilne cevi z debelimi stenami.

Sam postopek stiskanja traja dlje kot pri uporabi vzvodne zasnove. Vendar pa uporaba močne hidravlične dvigalke omogoča doseganje veliko večjega specifičnega pritiska na obdelovanec. Briketi so bolj enakomerni in gosti ter imajo že tako atraktiven videz.

Mehanizem za stiskanje vijakov

Princip delovanja ročne vijačne stiskalnice je podoben vzvodni stiskalnici, le da se uporabljena sila prenaša pod kotom 90°. Večji kot je premer ročaja in manjši kot je korak navoja, večji je faktor povečanja tlaka.

Ta zasnova omogoča tudi ustvarjanje večjega pritiska kot stroj na vzvodu. Njegova pomembna pomanjkljivost je najpočasnejša hitrost delovanja med predstavljenimi možnostmi.

Vendar pa prednosti vključujejo:

- enostavnost oblikovanja;

- možnost nakupa takšne stiskalnice za malo denarja z manjšimi modifikacijami za potrebe briketiranja;

- majhna velikost.

Pri delu z vijačno stiskalnico je ne smete uporabljati "do konca", ko fizična moč ni več dovolj za obračanje mehanizma. V tem primeru na eni strani na nit deluje sila, ki jo izvaja človek, na drugi strani (pod kotom 90°) pa je sila upora nastalega briketa. To bo povzročilo hitro obrabo ali zlom niti.

Da ne pretiravate in ne pokvarite mehanizma, morate na testnih kopijah doseči zadosten rezultat in bodisi namestiti držalo ali narediti oznako na navoju z markerjem, ki označuje njegov največji dovoljeni položaj.

Zaključki in uporaben video na to temo

Izdelava domače stiskalnice.Izdelava glavnih delov in opis principa delovanja:

Izpopolnitev zasnove stroja in samega procesa stiskanja briketov:

Stroj za hkratno proizvodnjo več briketov na osnovi hidravlične dvigalke:

Stroja za briketiranje žagovine ni težko narediti sam. Za ustvarjanje pritiska se lahko odločite za uporabo vzvodnega, hidravličnega ali vijačnega principa. Ne smemo pa pozabiti, da bo kakovost proizvedenih izdelkov odvisna ne le od sestavljenega mehanizma, temveč tudi od priprave surovin.

Pravilno nastavljen postopek bo pomagal zagotoviti vaši kmetiji kakovostno in poceni gorivo ter celo organizirati njegovo prodajo.

Bi radi govorili o tem, kako ste z lastnimi rokami naredili brikete za ogrevanje? Ali imate dragocena priporočila o temi članka, ki ste jih pripravljeni deliti z obiskovalci spletnega mesta? V spodnji blok napišite komentarje, tukaj objavite fotografije in postavite vprašanja.

Načela izračunov in formule (preproste), hvala za to. Ker pa sem videl vsega dovolj (glede na to, da mi nikoli ni bilo treba delati z rokami), sem moral izumiti ročno stiskalnico po lastni zasnovi in jo (s svojimi rokami) tudi izvesti, kljub dejstvo, da je bila naloga postavljena "iz tega, kar je na voljo", v kleti garaže). Ja, vse se je izšlo.In dizajn se je izkazal za tako izvirnega, da niti en video (in gledal sem jih - vau!) nima niti približno!!! :)) Ljudje, ki jih je zanimala ta tema, tudi pravijo, da česa takega še niso videli ! Pozimi pa bo treba stiskalnico pripeljati do končne ideje, torej dodati možnost tako hidravlike kot pnevmatike, torej ideja je univerzalnost in maksimalno udobje, izbira in variabilnost, skratka: - karkoli že imate dragi želi :))! Mimogrede: - na ročici je en bat in devet matric (oblikovalnih matric)! , pa kolikor hočeš - vsaj enega, vsaj dva, vsaj šest, vsaj devet, lahko pa jih imaš še več, če kdo rabi :)) Približno enako! Verjamem, da lahko patentirate, vendar v svojem malem domu (zakaj bi UMRL) ne želite prijaviti patenta! (Sit sem rusko-generov!) V Rusiji je mami lažje! (vendar v Rusiji že uporabljajo moje ideje, čeprav so ukradli dokumentacijo! In sam BDP - objekt je bil odprt, z velikim pompom!!! In to je naš, iz Novorossiya!!!, mimogrede, nadnacionalna podjetja so ga že udarili in uporabili! Ampak to je popolnoma drugo področje in nima nobene zveze z briketi za gorivo. Vendar pa se je v moji glavi ta razvoj kopičil ..., iz neznanega razloga zahodni inženirji niso prišli do njih,) Oprostite za podroben komentar.